Процес виробництва твердосплавного сплавуЧасто кажуть, що для підвищення ефективності обробки необхідно оптимізувати три ключові параметри різання — швидкість різання, глибину різання та швидкість подачі, оскільки це зазвичай найпростіший і найпряміший підхід. Однак збільшення цих параметрів часто обмежене умовами існуючих верстатів. Тому найекономічнішим і найзручнішим методом є вибір правильного інструменту.Твердосплавні інструменти наразі є основним продуктом на ринку інструментів. Якість твердосплавного сплаву визначається трьома факторами: твердосплавною матрицею (скелетом), структурою та формою леза (плоттю) та покриттям (шкіркою). Сьогодні ми детально розглянемо обробні інструменти, від «скелета до плоті».Склад твердосплавної матриціТвердосплавна матриця складається з двох основних компонентів:

Фаза гартування: сюди входять такі матеріали, як карбід вольфраму (WC) та карбід титану (TiC), які спочатку мають порошковий вигляд.

Не варто недооцінювати ці порошки — вони є основною сировиною для всіх твердих сплавів.

Виробництво карбіду вольфраму:Карбід вольфраму виготовляється з вольфраму та вуглецю. Порошок вольфраму із середнім розміром частинок 3–5 мкм змішується з сажею в кульовому млині для сухого подрібнення. Після ретельного перемішування суміш поміщають у графітовий лоток і нагрівають у графітовій печі опору до 1400–1700°C. За цієї високої температури відбувається реакція утворення карбіду вольфраму.

Властивості:Карбід вольфраму — надзвичайно твердий, але крихкий матеріал з температурою плавлення вище 2000°C, іноді перевищуючи 4000°C. Це визначає високу твердість і зносостійкість сплаву.

Зв'язувальний метал: Зазвичай використовуються метали групи заліза, такі як кобальт (Co) та нікель (Ni), причому кобальт є найпоширенішим у обробці.

Наприклад, коли карбід вольфраму змішують з кобальтом, вміст кобальту є критично важливим для властивостей твердого сплаву. Вищий вміст кобальту покращує в'язкість, тоді як нижчий вміст кобальту підвищує твердість та зносостійкість.

Виробничий процес

1. Підготовка порошку (мокре подрібнення). У камері подрібнення сировина подрібнюється до потрібного розміру частинок у середовищі з етанолом, водою та органічними зв'язуючими речовинами. Цей процес, відомий як мокре подрібнення, передбачає додавання органічних або неорганічних розчинників як допоміжних речовин для подрібнення.

▶ Чому саме мокре помело?

▶Сухе подрібнення може подрібнювати матеріали лише до мікронного рівня (наприклад, вище 20 мкм), оскільки нижче цього розміру електростатичне притягання викликає сильну агломерацію частинок, що ускладнює подальше подрібнення.

▶Мокре подрібнення, з впливом допоміжних речовин для подрібнення, може зменшити розмір частинок до кількох мікронів або навіть нанометрів.

▶Тривалість: Залежно від сировини, мокрий помел займає приблизно 8–55 годин, що призводить до утворення однорідної суспензії сировини.

2. Розпилювальне сушіння. Рідку суміш закачують у розпилювальну сушарку, де гарячий газоподібний азот випаровує етанол і воду, залишаючи після себе однорідний гранульований порошок.

▶Висушений порошок складається зі сферичних частинок діаметром від 20 до 200 мкм. Для порівняння, найдрібніший порошок має товщину менше половини людської волосини.

▶Висушений шлам надсилається на перевірку якості для забезпечення консистенції.

3. Пресування. Перевірений порошок подається в пресувальну машину для виготовлення інструментальних вставок.

▶ Прес-форма розміщується в машині, а пуансон і матриця керуються для пресування порошку в основну форму та розмір інструменту.

▶Залежно від типу вставки, необхідний тиск може сягати 12 тонн.

▶Після пресування кожну вставку зважують для забезпечення якості та точності.

4. Спікання. Свіжоспресовані вставки дуже крихкі та потребують гартування в печі для спікання.

▶Вставки проходять 13 годин термічної обробки при температурі 1500°C, де розплавлений кобальт зв'язується з частинками карбіду вольфраму. При 1500°C сталь плавилася б так само швидко, як шоколад.

▶Під час спікання поліетиленгліколь (ПЕГ) у суміші випаровується, і об’єм вставки зменшується приблизно на 50%, досягаючи певного рівня твердості.

5. Обробка поверхні (хонінгування та покриття). Для досягнення точних розмірів пластини піддаються хонінгуванню для шліфування верхньої та нижньої поверхонь.

▶Оскільки спечені твердосплавні пластини надзвичайно тверді, для точного шліфування використовуються промислові алмазні шліфувальні круги.

▶Цей крок вимагає високої точності технології шліфування. Наприклад, у Швеції використовується передова 6-осьова технологія шліфування для дотримання надзвичайно суворих вимог до допусків.

Після шліфування вставки очищаються, покриваються та піддаються остаточній перевірці якості.

Чому варто обрати карбід Чендухуасіну?

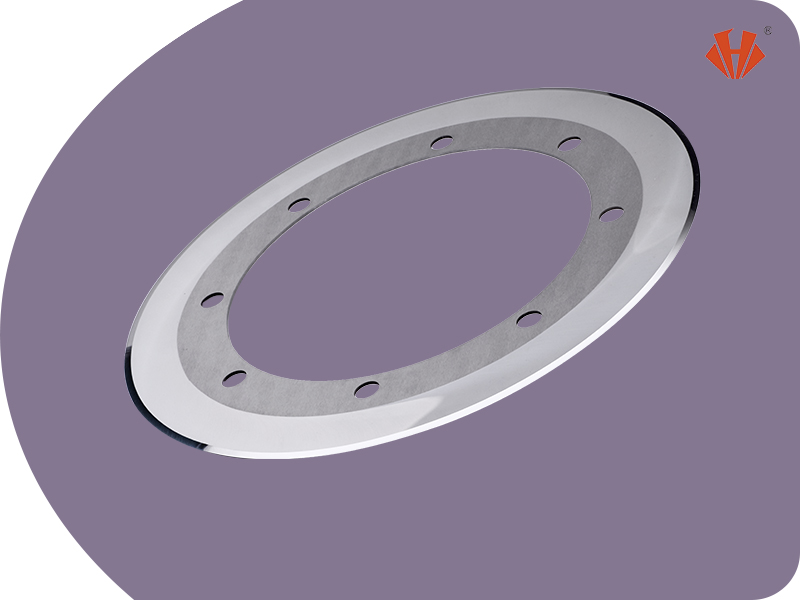

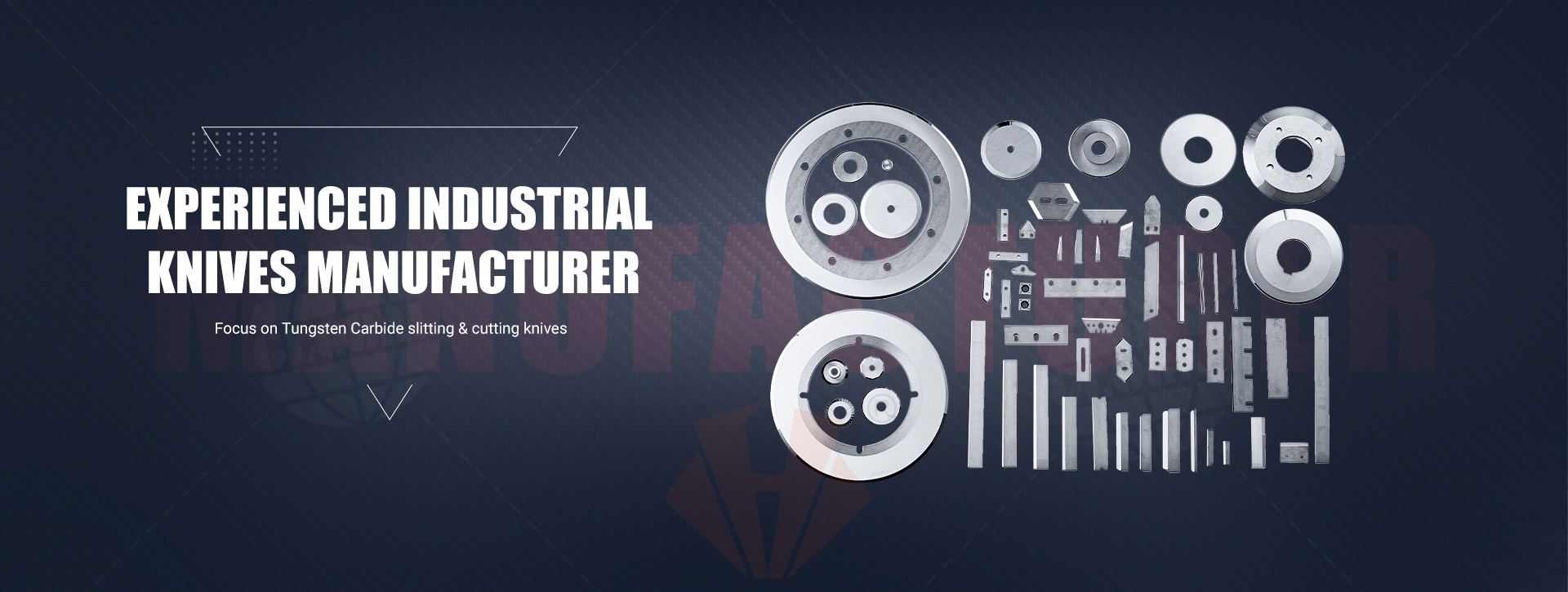

Chengduhuaxin Carbide виділяється на ринку завдяки своїй відданості якості та інноваціям. Їхні карбід-вольфрамові килимові леза та карбід-вольфрамові шліцьові леза розроблені для забезпечення чудової продуктивності, надаючи користувачам інструменти, які забезпечують чисті та точні різи, витримуючи суворі умови важкого промислового використання. Зосереджуючись на довговічності та ефективності, шліцьові леза Chengduhuaxin Carbide пропонують ідеальне рішення для галузей промисловості, що потребують надійних ріжучих інструментів.

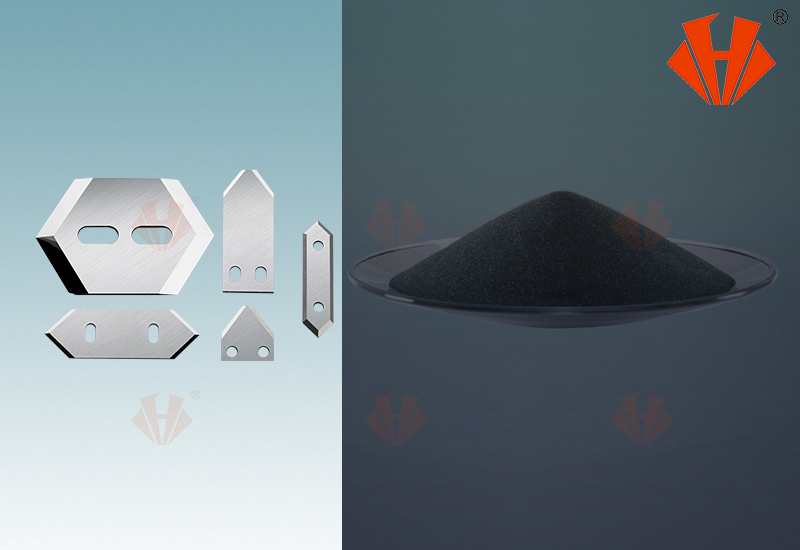

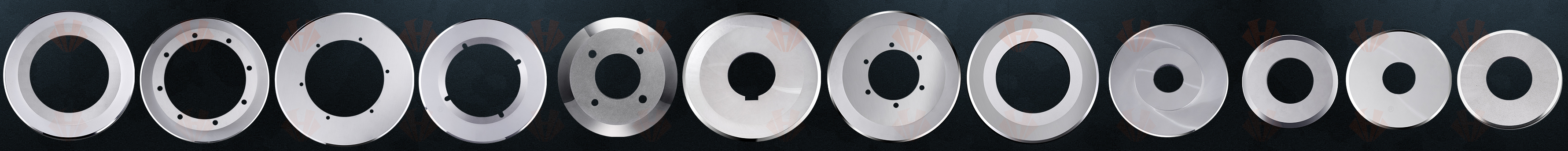

CHENGDU HUAXIN CEMENTED CARBIDE CO., LTD є професійним постачальником та виробникомвироби з карбіду вольфраму,такі як ножі з твердосплавними вставками для деревообробки, твердосплавнідискові ножідлярізальні стрижні для тютюнових та сигаретних фільтрів, круглі ножі для розрізання гофрованого картону,триотвірні леза для бритви/прорізні леза для упаковки, стрічки, різання тонкої плівки, леза для різання волокон для текстильної промисловості тощо.

За понад 25 років розвитку наша продукція експортується до США, Росії, Південної Америки, Індії, Туреччини, Пакистану, Австралії, Південно-Східної Азії тощо. Завдяки відмінній якості та конкурентоспроможним цінам, наша наполеглива праця та чуйність отримали схвалення наших клієнтів. Ми також прагнемо встановити нові ділові відносини з новими клієнтами.

Зверніться до нас сьогодні, і ви насолодитесь перевагами високої якості та сервісу, що пропонуються нашими продуктами!

Поширені запитання клієнтів та відповіді Huaxin

Це залежить від кількості, зазвичай 5-14 днів. Як виробник промислових лез, Huaxin Cement Carbide планує виробництво відповідно до замовлень та запитів клієнтів.

Зазвичай 3-6 тижнів, якщо ви замовляєте машинні ножі на замовлення або промислові леза, яких немає в наявності на момент покупки. Умови купівлі та доставки Sollex дивіться тут.

якщо ви замовляєте машинні ножі або промислові леза на замовлення, яких немає в наявності на момент покупки. Дізнайтеся умови купівлі та доставки Sollexтут.

Зазвичай T/T, Western Union... депозити сплачуються спочатку. Усі перші замовлення від нових клієнтів оплачуються передоплатою. Подальші замовлення можна оплачувати за рахунком-фактурою...зв'яжіться з намидізнатися більше

Так, зв'яжіться з нами. Промислові ножі доступні в різних формах, включаючи ножі з верхнім виступом, ножі з нижнім виступом, ножі з зубцями, ножі з круглим перфоруванням, прямі ножі, ножі для гільйотини, ножі з загостреним кінчиком, прямокутні леза для бритв та трапецієподібні леза.

Щоб допомогти вам отримати найкраще лезо, Huaxin Cement Carbide може надати вам кілька зразків лез для випробування у виробництві. Для різання та обробки гнучких матеріалів, таких як пластикова плівка, фольга, вініл, папір та інші, ми пропонуємо обробні леза, включаючи леза для різання з прорізами та леза для бритв з трьома прорізами. Надішліть нам запит, якщо вас цікавлять машинні леза, і ми надамо вам пропозицію. Зразки ножів на замовлення недоступні, але ви можете замовити мінімальну кількість.

Існує багато способів подовжити термін служби та термін придатності ваших промислових ножів і лез, що є в наявності. Зверніться до нас, щоб дізнатися, як правильне пакування машинних ножів, умови зберігання, вологість і температура повітря, а також додаткові покриття захистять ваші ножі та збережуть їхню ріжучу здатність.

Час публікації: 18 липня 2025 р.